关于作者

辛勤,男, 研究员,博士生导师,催化基础国家重点实验室学委会副主任(1992-1997),中国化学会催化专业委员会秘书长(1994-2009),石油炼制学会催化剂分子筛学组副组长(1993-1996),《光谱与光谱分析》,《分子催化》,《功能材料》,《工业催化》杂志编委,applied science,electrochemistry acta 客座编辑。第一批国务院政府津贴获得者。主要研究领域:直接醇燃料电池及电极催化剂制备规律研究;过渡金属氮化物,碳化物催化剂研究;纳米发光材料、固体催化剂的原位表征研究等

石油炼制与催化裂化

辛勤

2014年07月16日张伟 蒋宗轩

中科院大连化物所

石油与“行”

人类在社会中生存,除了衣、食、住之外还要行。随着科技的进步,汽车、火车、轮船和飞机已经成为我们日常生活中重要的交通工具。尤其是汽车,更是我们必不可少的代步工具,我们几乎每天都要使用它。不知道你注意了吗?这些交通工具都有一个共同的特点,那就是需要燃料来运转,而这个神奇的燃料就是石油。石油也被称为“工业的血液”,是我们现代生活方式的基础资源之一。可以说石油与我们的“行”是密切相关的。

石油为什么要炼制

石油又称原油,是从地下开采的一种流动或半流动状的粘稠液体。它由不同的碳氢化合物混合组成,其主要组成成分是烃类,此外石油中还含硫、氧、氮、磷、钒等元素。世界各地生产的石油在外观性质上有不同程度的差别。从颜色看,大部分石油是黑色的,但也有暗绿或暗褐色的,少数呈赤褐、浅黄色,甚至无色。石油的颜色是由它本身所含的胶质(一种粘性的半固体物质)和沥青质(一种暗褐色或黑色的脆性固体物质)的含量来决定的,这两种物质的含量越高,石油的颜色越深。而石油的颜色越浅,其油质越好——透明的原油可以代替汽油,直接加在汽车油箱中。

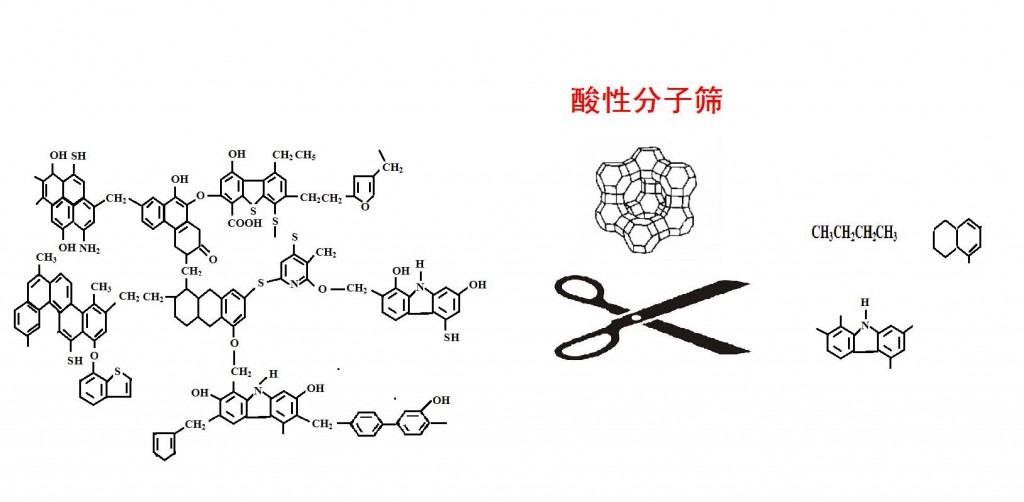

由于新开采出来的石油含有较多的胶质和沥青质,不能充分燃烧且对环境污染较大,因此不能直接作为产品使用,需要经过不同的加工处理。首先需要对石油进行蒸馏(分馏),利用分子大小和沸点不同的原理,将石油中的碳氢化合物分离为不同的蒸馏产物。经过常、减压蒸馏后的产物,将近一半是汽油、柴油等轻质油,剩下的便是重质油和渣油。如果不进行二次再加工的话,就不能完全发挥其应有的作用,只能用作润滑油、重质燃料油和沥青,大大降低了石油的价值。并且,在工业生产和日常生活中,我们对重质油和渣油的需求量很小。汽油是消耗量最大的产品,随着内燃机压缩比的提高,人们对汽油的辛烷值的应用标准提出了更高的要求。我国的汽油牌号用辛烷值的高低来进行划分,因此辛烷值又俗称“汽油标号”,标记为70、80、90或更高。标号越大其性能越好,汽油燃烧越充分,提供的动力越充足。随着时代的发展,石油炼制工业迫切要求提高汽油的辛烷值。单纯靠蒸馏提取轻质油是无法满足市场对轻质油品在数量和质量上的要求的。这种供需矛盾需要炼油工业进一步提高原油的加工深度,获得更多的轻质油并提高其质量,这就促使了催化裂化工艺的产生与发展。

催化裂化(fcc)工艺是将重质油轻质化的技术,它的产物是液化气、汽油和柴油。由于其转化率较高,产品质量好,近几十年以来,fcc?工艺技术有了很大的提升与改进,运用该技术进行重质油轻质化的生产规模也得到了扩大。催化裂化工艺技术已经成为我国石油炼制工业当中的核心技术和经济效益的重要支柱,其工作原理是在催化剂的作用下,将相对分子质量较大,沸点较高的烃断裂为相对分子质量较小,沸点较低的烃。 由于我国大部分原油中渣油含量高而轻质油含量低,这就导致我国重质原油的产量不断增长,而随我国经济的快速发展,市场对轻质油的需求量又上升很快,这就要求我国的炼油工业要把更多的重油,特别是渣油进行深度加工。作为重油轻质化的主要手段之一,重油催化裂化得到了广泛的重视。渣油中富集了大量硫化物、氮化物、沥青质大分子和金属化合物,使得催化剂的作用大大降低,而且会加大加工的难度,从而致使渣油的利用率偏低,对环境也会产生较大污染。渣油加氢裂化是在高温、高压和催化剂的条件下,使渣油和氢气在催化剂的表面进行催化反应,渣油分子中的硫、氮和金属等有害杂质,分别与氢和硫化氢发生反应,生成硫化氢、氨和金属硫化物;同时,渣油中部分较大的分子会裂解并加氢,变成分子较小的理想组份。反应生成金属的硫化物会沉积在催化剂上,而硫化氢和氨则可回收利用,不排放到大气中,不会对环境造成污染。

加氢精制工艺是在一定的温度和压力下,利用催化剂和氢气使油品中的各类非烃化合物发生氢解反应,进而从油品中脱除,从而改善油品的使用性能。加氢精制可处理的油品很多,如一次加工或二次加工后得到的汽油、喷气燃料、柴油等,也可处理催化裂化原料、重油和渣油等。加氢精制还具有产品质量好、液体收率高等优点。因此,加氢精制已成为炼油厂中广泛采用的加工技术。

催化剂技术被视为现代炼油工业的核心,这一技术简单地说就是在一定条件下,使石油中的各种成分通过催化剂转化成不同的产品。而现代催化剂技术可以称得上是决定了石油化工业的发展的关键因素。因此,多年来各国都对催化剂的技术高度保密。这里值得一提的是,有这么一位科学家,闵恩泽院士,他是我国炼油催化应用科学的奠基人,被誉为“中国的催化剂之父”。1936年,美国人率先用催化剂加工石油,从此决定了全世界炼油技术的发展方向。而直到50年代,中国仍然完全没有研制催化剂的能力,当时我们炼油所用的催化剂要从前苏联进口。到了60年代初期,闵恩泽院士攻克难关,研制出了我国炼油工业急需的移动床微球硅铝裂化催化剂、流化床磷酸硅藻土叠合催化剂、铂重整催化剂等一系列新型炼油催化剂,打破了国外的技术封锁,及时保证了我国航空汽油的生产。

根据所用原料、催化剂和操作条件的不同,催化裂化各产品的产率和组成也会略有不同。大体上,气体产率为10%?~?20%?,汽油产率为30%?~?50%。由于这种汽油中有较多烯烃、异构烷烃和芳烃,所以其辛烷值较高,一般为90左右(ron)。因其所含烯烃中烯烃较少,且基本不含二烯烃,所以安定性也比较好。并且,这种汽油含低分子烃较多,导致它的10%点和50%点温度较低,因此它的使用性能也很好。柴油产率不超过40%,因其中含有的芳烃较多,大约有40%?~?50%,所以这种柴油的十六烷值较直馏柴油低得多,只有35左右,常常需要与直馏柴油等调合后才能作为柴油发动机的燃料使用。渣油中含有少量的催化剂细粉,一般不作产品,可返回提升管反应器中进行回炼,若经澄清后除去催化剂,也可以生产部分(3%?~?5%)澄清油,因这类澄清油中含有大量芳烃,因此,它是生产重芳烃和炭黑的好原料。焦炭产率为5%?~?7%左右。由以上产品的产率和产品质量情况可以看出,催化裂化过程的主要目的是生产汽油,同时提高柴油的产率。这一独特优势为我们日常生活的“行”提供了充足的保障。 我国石油现状

随着国民经济的快速发展,人们对石油资源的依赖程度不断攀升。我国的原油需求量已经超过日本,每年60%的原油都需要进口。我国的油田比较复杂,开采的原油中s、n及金属含量偏高,使得石油的炼制工艺难度加大。经过十几年的发展,我国石油炼制产能和产量已经快速提高,炼油能力超过6亿吨/年,炼油总产能仅次于美国,居世界第二位,同时每年还可出口1000万吨炼油装置和工艺包。

展望未来

我国约80%的汽油和30%的柴油来自催化裂化,催化裂化是我国运输燃料生产的主要技术。我国的汽车排放标准按照欧盟的排放标准制定,因此我国的汽油质量标准基本上也参考欧盟的汽油质量标准来制定。2017年,我国将全面实行清洁汽油标准,规定汽油中烯烃含量小于24%,芳烃小于40%,硫的含量小于10?mg?/?l。因此,发展催化裂化汽油和柴油的清洁化生产技术以及提高油品质量的要求,给fcc工艺和催化剂技术发展带来了新的挑战。朝着重油裂化和新配方汽油的方向发展,我国需要继续加快fcc新技术的开发和建设,发展加氢处理—催化裂化的组合工艺,降低再生烟气中的粉尘、co、so2?和nox的排放量,以实现清洁生产,提高控制和管理水平。催化裂化将在炼油格局中与其他工艺配套,继续发挥其骨干工艺的作用。