关于作者

中国科学院金属研究所

twip钢漫谈

材料新视野

2015年08月31日

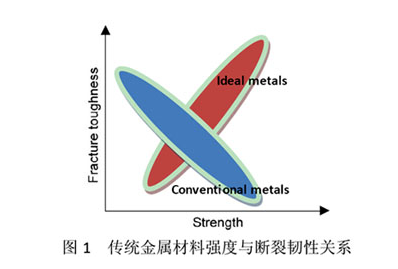

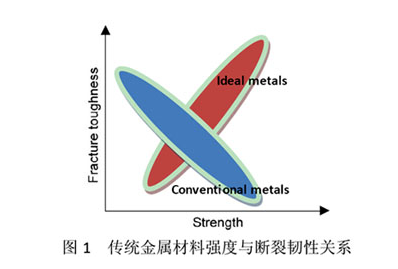

由于全球暖化以及石油等矿物能源的急剧消耗,节能减排成为了一项急需完成的课题。其中,汽车行业便首当其冲,据统计[1],汽车重量每减轻10%,燃料消耗可降低3~7%。由此看来,在保证车身强度的前提下,减轻汽车重量,是完成节能减排问题的有效手段之一。高强度汽车用钢由于其强度高,在保证强度的前提下,能减轻整体结构件的重量。因此,其渐渐地在汽车制造行业中崭露头角。但是在金属材料中,常常存在着强度和塑性的倒置关系,关系如图1所示。为此,我们需要找到一种有效的强韧化手段来保证金属材料在具有高强度的同时又具备一定的塑性加工能力。

关于钢的强韧化处理,全球的科学家们在很早的时候便已经开始了。robert hadfield 早在1888年发现在钢中加入大量的锰后,钢的力学性能有了很大的提高。随后在1929年,hall和krivobok研究了高锰钢的金相组织,发现在500 以上退火并淬火后,能够得到完全的奥氏体组织,并建立了wt.%mn 13wt.%c≥17方程来判断奥氏体的稳定程度。而对于高锰钢强烈的加工硬化行为的研究,则是在1935年由troiano和mcguire发现,其机理主要归功于形变诱发相变(mechanically induced phase transformation)机制,即形变诱发奥氏体向马氏体转变,由此大大增加了基体强度,促进了高锰钢的加工硬化能力,并确定了该钢种锰含量应在12~29%之间,这就是随后发展起来的trip(transformation induced plastic)钢。在随后的50年代,科学家们通过tem(transmission electron microscope透射电子显微镜)发现变形后的高锰钢中有形变孪晶(deformation twinning)出现,这项发现帮助了科学家和工程师们从一个新的方向研究twip钢的变形机理。

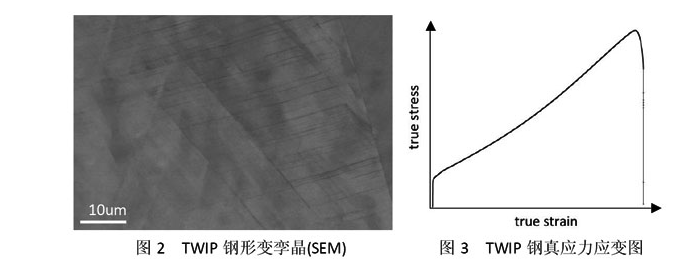

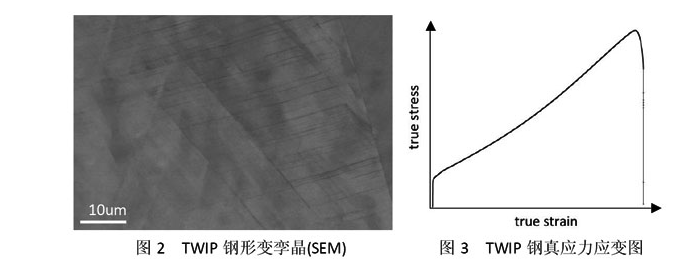

从1888年到20世纪50年代,经历了70多年漫长的发展,科学家和工程师对高锰钢的研究并没有结束,在1997年grassel等人在研究fe-mn-si-al系trip钢时发现,当锰含量达到25%,al和si含量在3%时,其抗拉强度和延伸率的乘积在50000mpa%以上,是传统trip钢的两倍[2],此新钢种力学性能已远超trip钢。随后的研究发现该类合金的高强韧性主要归功于在变形过程中,产生了形变孪晶,这些细小的形变孪晶(宽度在nm级别)见图2所示相互交叉,表现出了动态hall-petch关系,并阻止了基体中位错的滑移,在提高了基体的抗拉强度的同时,推迟了基体颈缩的发生,使得变形能够均匀发生,从而提高了其塑性变形能力,表现出如图3所示的连续加工硬化能力。同时由于没有trip效应发生,即没有形变诱发马氏体相变,因此该钢种良好的塑性性能并没有被马氏体所破坏。所以总体上twip(twinning induced plasticity)钢表现出了比trip钢还要突出的强韧化能力。

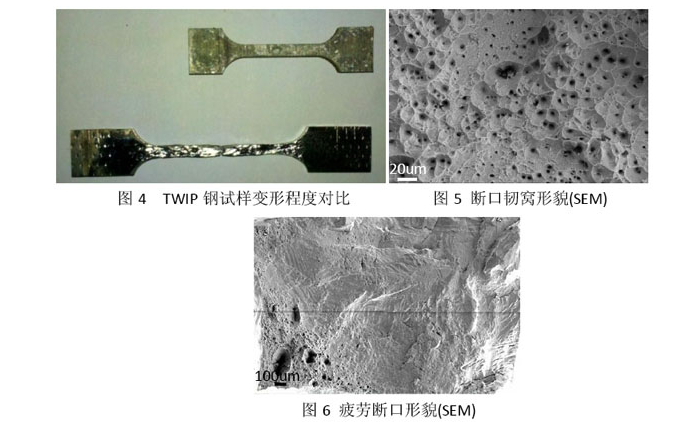

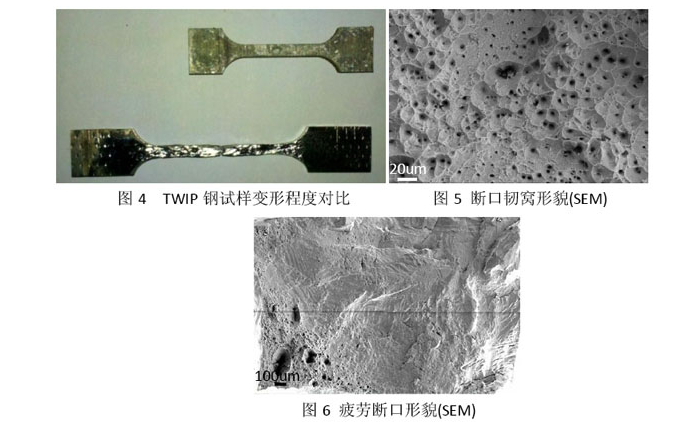

由于twip钢屈服强度在200~500mpa,抗拉强度基本在500~1600mpa之间,其疲劳极限(试样经无限次应力循环,一般大于107周次,也不发生疲劳断裂,故将对应的应力称为疲劳极限)高于屈服强度,其疲劳断口形貌见图6所示;一般情况下延伸率在30~60%之间[2],甚至可以达到80%以上,原始试样与拉伸试样的对比见图4所示;通过扫描电镜(sem-se2)观察,可以看到断口表现出明显韧窝形貌,表明twip钢呈现韧性断裂特征,其断裂表面形貌见图5所示。

twip钢具有如下几点优异的力学性能:

? twip钢相对较低的屈服强度表明了进行压力加工所需的压力小,对设备的要求低,降低其成型成本,并且高的延伸率能够成型形状复杂的构件;

? 高的抗拉强度能够保证足够的强度来抵抗外界的突然破坏,起到保护的作用,并能够减轻结构件的重量,节约能源;

? 高于屈服强度的疲劳极限,能够有效地抵抗突然过载造成的疲劳破坏;

关于钢的强韧化处理,全球的科学家们在很早的时候便已经开始了。robert hadfield 早在1888年发现在钢中加入大量的锰后,钢的力学性能有了很大的提高。随后在1929年,hall和krivobok研究了高锰钢的金相组织,发现在500 以上退火并淬火后,能够得到完全的奥氏体组织,并建立了wt.%mn 13wt.%c≥17方程来判断奥氏体的稳定程度。而对于高锰钢强烈的加工硬化行为的研究,则是在1935年由troiano和mcguire发现,其机理主要归功于形变诱发相变(mechanically induced phase transformation)机制,即形变诱发奥氏体向马氏体转变,由此大大增加了基体强度,促进了高锰钢的加工硬化能力,并确定了该钢种锰含量应在12~29%之间,这就是随后发展起来的trip(transformation induced plastic)钢。在随后的50年代,科学家们通过tem(transmission electron microscope透射电子显微镜)发现变形后的高锰钢中有形变孪晶(deformation twinning)出现,这项发现帮助了科学家和工程师们从一个新的方向研究twip钢的变形机理。

从1888年到20世纪50年代,经历了70多年漫长的发展,科学家和工程师对高锰钢的研究并没有结束,在1997年grassel等人在研究fe-mn-si-al系trip钢时发现,当锰含量达到25%,al和si含量在3%时,其抗拉强度和延伸率的乘积在50000mpa%以上,是传统trip钢的两倍[2],此新钢种力学性能已远超trip钢。随后的研究发现该类合金的高强韧性主要归功于在变形过程中,产生了形变孪晶,这些细小的形变孪晶(宽度在nm级别)见图2所示相互交叉,表现出了动态hall-petch关系,并阻止了基体中位错的滑移,在提高了基体的抗拉强度的同时,推迟了基体颈缩的发生,使得变形能够均匀发生,从而提高了其塑性变形能力,表现出如图3所示的连续加工硬化能力。同时由于没有trip效应发生,即没有形变诱发马氏体相变,因此该钢种良好的塑性性能并没有被马氏体所破坏。所以总体上twip(twinning induced plasticity)钢表现出了比trip钢还要突出的强韧化能力。

由于twip钢屈服强度在200~500mpa,抗拉强度基本在500~1600mpa之间,其疲劳极限(试样经无限次应力循环,一般大于107周次,也不发生疲劳断裂,故将对应的应力称为疲劳极限)高于屈服强度,其疲劳断口形貌见图6所示;一般情况下延伸率在30~60%之间[2],甚至可以达到80%以上,原始试样与拉伸试样的对比见图4所示;通过扫描电镜(sem-se2)观察,可以看到断口表现出明显韧窝形貌,表明twip钢呈现韧性断裂特征,其断裂表面形貌见图5所示。

twip钢具有如下几点优异的力学性能:

? twip钢相对较低的屈服强度表明了进行压力加工所需的压力小,对设备的要求低,降低其成型成本,并且高的延伸率能够成型形状复杂的构件;

? 高的抗拉强度能够保证足够的强度来抵抗外界的突然破坏,起到保护的作用,并能够减轻结构件的重量,节约能源;

? 高于屈服强度的疲劳极限,能够有效地抵抗突然过载造成的疲劳破坏;

由此看来twip钢作为第二代高强度用钢,其优异的强韧化特点,将会在汽车制造等行业中发挥出巨大的经济开发潜力。但是如何能够减少或消除twip钢变形后的表面浮凸现象对成型件表面质量的影响,以及如何改善其防腐和焊接组织稳定性将是今后的研究重点和热点。

参考文献

[1]takehide senuma. physical metallurgy of modern high strength steel sheets [j]. isu int, 2001, 41(6):520.

[2]grassel o,frommeyer g, dereder c, et al. phase transformation and mechanical properties of fe-mn-si-al trip-steel[j]. j. physic. iv. france, 1997(5):383.