关于作者

中国科学院金属研究所

汽车用先进高强钢

材料新视野

2016年02月22日

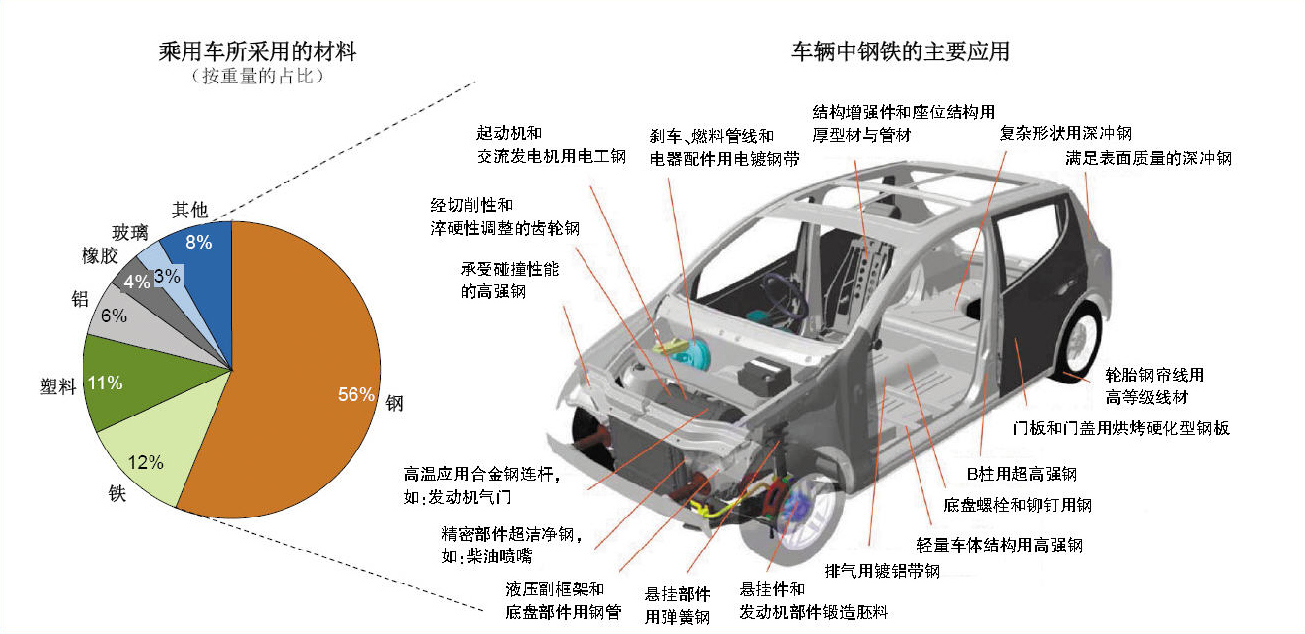

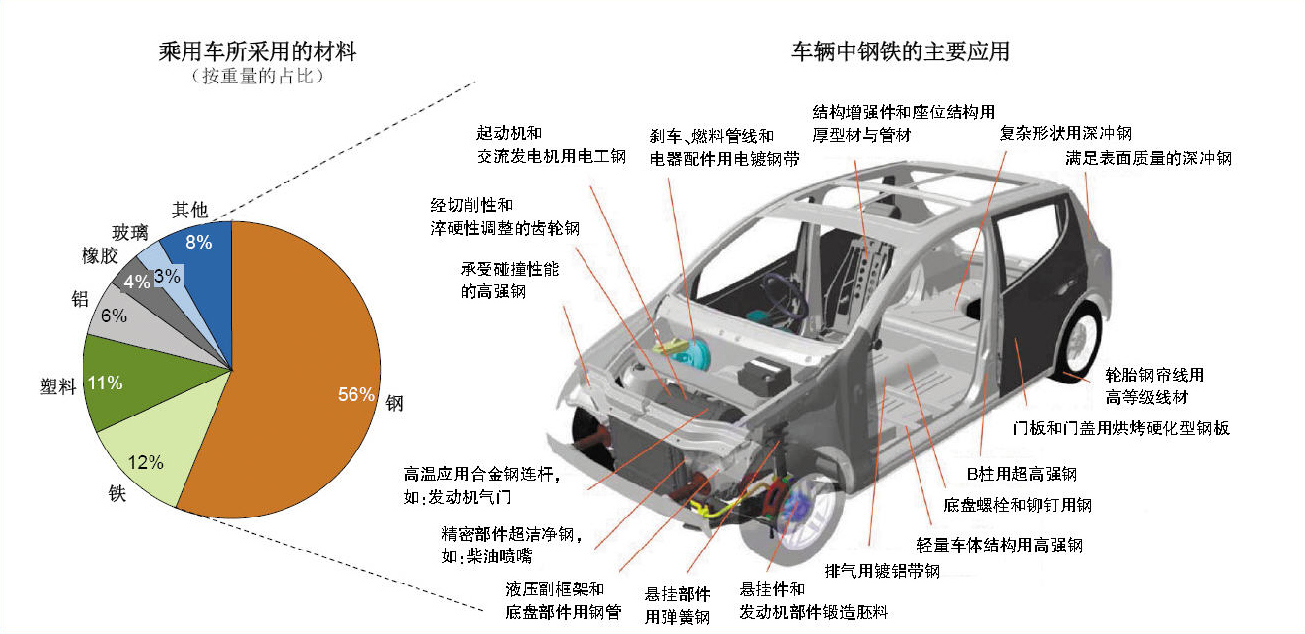

随着时代的发展和科技的进步,汽车已经成为现代交通运输中不可缺少的工具。中国经济的快速增长带动了汽车工业的高速发展,2009年中国已成为世界第一大汽车生产国。但是,汽车在给人们生活带来方便的同时,也带来了安全性,油耗和环保等问题。众所周知,汽车尾气的大量排放造成了严重的空气污染,温室效应、雾霾已经给我们的生活及健康带来了很多负面影响。因此,在汽车工业中提高安全性的同时,越来越注重降低能耗。目前,实现汽车轻量化并保证其性能的主要途径之一就是用高强钢板代替传统的钢板材料。

传统钢是单一的铁素体组织,有较低的碳含量和合金元素。先进高强钢(advanced high strength steel,简称ahss)含有大量的合金元素(mn、si、al、p、b),并且其组织是由多种相构成的,完美结合了强度和塑性。目前,先进高强钢已经发展到第二代,正在向着高成形性和超高强度的第三代高强钢发展。

高强钢的成型工艺主要包括以下几个步骤:1)热成型。热成型技术是将钢板加热到再结晶温度以上保温一段时间,待其完全奥氏体化后快速冷却,得到完全的马氏体组织。2)冲压成型。这种加工过程使得低屈服强度的钢板转化成高强度,并使零件的尺寸形状趋于稳定。3)退火。退火处理可以使钢再结晶,使其具有优良的力学性能。4)热浸镀锌。镀锌可以防止钢表面的氧化,增长其寿命。

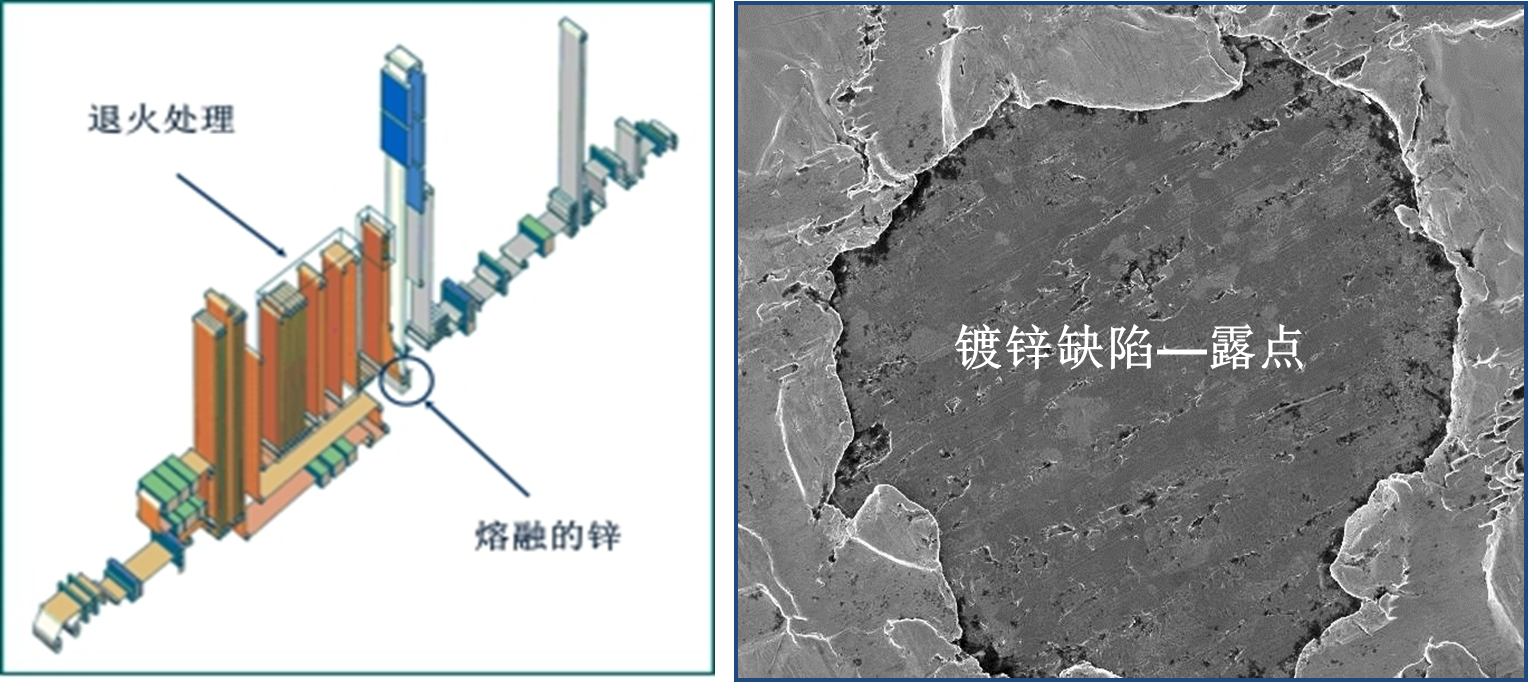

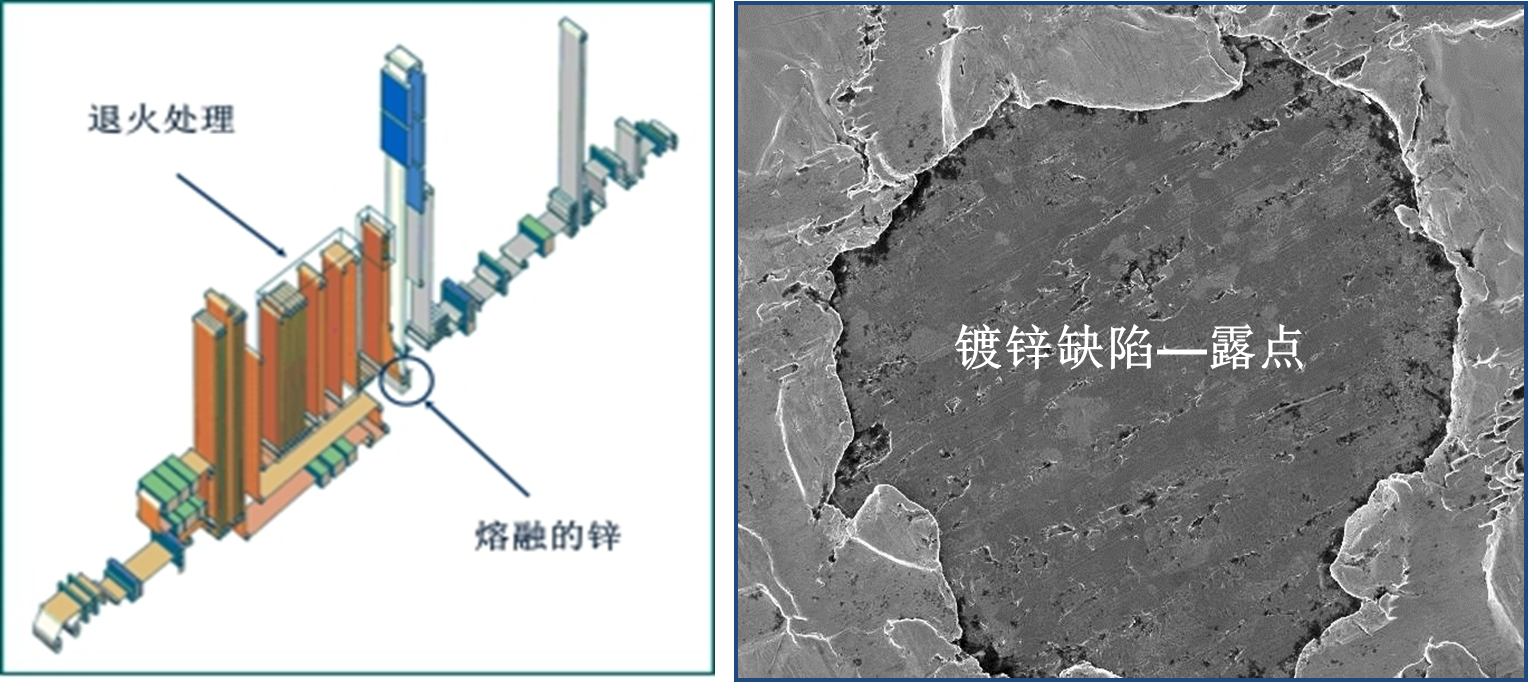

现代热镀锌工艺将的钢退火和镀锌过程有机结合,钢在含有还原性气体的退火炉中完成退火后,随即浸入熔融的锌液中进行镀锌。钢板镀锌质量的好坏与退火工艺有着极其密切的联系。钢板在退火处理之前,表面含有很多铁的氧化物。在退火过程中,钢板表面的氧化铁会减少,使得液态锌更容易与钢板表面结合。但是,由于先进高强钢的合金元素含量较高,在退火过程中极易发生选择性氧化,在钢表面形成了复杂的硅锰氧化物,导致液态锌的润湿变差,产生镀锌缺陷(如下图所示)。

现阶段,对于先进高强钢的研究主要集中在以下几个方面:1)新的合金化设计,优化合金元素的种类及含量;2)新的材料组织结构设计,使晶粒更加均匀细小,具有更高的强度和韧性;3)热轧及冷轧工艺控制,使钢获得更好的组织及尺寸精度;4)热处理温度时间的调整,使钢在获得优良组织的同时,减少表面的氧化物,提高锌液的润湿性;5)高性能表面控制技术,是涂锌层界面与钢表面结合更加紧密,防止氧化。

近些年,中国在先进高强钢的研究方面做了大量的工作,并取得了明显的进展。然而,新一代高强钢由于合金元素含量高、强度高,使得成型困难、应用过程更加复杂。探明新一代高强钢在应用过程中的组织和力学演变行为,对于推动中国汽车业的发展具有重要的意义。

传统钢是单一的铁素体组织,有较低的碳含量和合金元素。先进高强钢(advanced high strength steel,简称ahss)含有大量的合金元素(mn、si、al、p、b),并且其组织是由多种相构成的,完美结合了强度和塑性。目前,先进高强钢已经发展到第二代,正在向着高成形性和超高强度的第三代高强钢发展。

高强钢的成型工艺主要包括以下几个步骤:1)热成型。热成型技术是将钢板加热到再结晶温度以上保温一段时间,待其完全奥氏体化后快速冷却,得到完全的马氏体组织。2)冲压成型。这种加工过程使得低屈服强度的钢板转化成高强度,并使零件的尺寸形状趋于稳定。3)退火。退火处理可以使钢再结晶,使其具有优良的力学性能。4)热浸镀锌。镀锌可以防止钢表面的氧化,增长其寿命。

现代热镀锌工艺将的钢退火和镀锌过程有机结合,钢在含有还原性气体的退火炉中完成退火后,随即浸入熔融的锌液中进行镀锌。钢板镀锌质量的好坏与退火工艺有着极其密切的联系。钢板在退火处理之前,表面含有很多铁的氧化物。在退火过程中,钢板表面的氧化铁会减少,使得液态锌更容易与钢板表面结合。但是,由于先进高强钢的合金元素含量较高,在退火过程中极易发生选择性氧化,在钢表面形成了复杂的硅锰氧化物,导致液态锌的润湿变差,产生镀锌缺陷(如下图所示)。

现阶段,对于先进高强钢的研究主要集中在以下几个方面:1)新的合金化设计,优化合金元素的种类及含量;2)新的材料组织结构设计,使晶粒更加均匀细小,具有更高的强度和韧性;3)热轧及冷轧工艺控制,使钢获得更好的组织及尺寸精度;4)热处理温度时间的调整,使钢在获得优良组织的同时,减少表面的氧化物,提高锌液的润湿性;5)高性能表面控制技术,是涂锌层界面与钢表面结合更加紧密,防止氧化。

近些年,中国在先进高强钢的研究方面做了大量的工作,并取得了明显的进展。然而,新一代高强钢由于合金元素含量高、强度高,使得成型困难、应用过程更加复杂。探明新一代高强钢在应用过程中的组织和力学演变行为,对于推动中国汽车业的发展具有重要的意义。